Percorso Product re-design to cost Programma e Date

9^ed. Milano

Modalità: Blended

Avvio: 11-07-2024

Modulo 1

Tecniche di analisi

11-12 Lug 2024

Modulo 2

Soluzioni per la riprogettazione

16-17-18 Set 2024

Mod. 1: Tecniche di analisi

top

Obiettivi

- Elaborare un'efficace analisi del valore per individuare le aree critiche del rapporto funzionalità/costo

- Realizzare un'analisi funzionale macro

- Essere in grado di organizzare un team e le attività di riduzione costo, le diverse fasi, i ruoli, i rischi

- Stimare con tecniche parametriche e dati noti i driver di costo principali e i savings potenziali

- Valutare e gestire i rischi indotti da un'iniziativa di riduzione costo

- Introdurre i concetti Lean nel prodotto al fine di cogliere opportunità in fabbrica

Introduzione

- Le origini del target costing

- Cost management tradizionale vs.Target costing

- Step per l'implementazione del Design To Cost

- La definizione di valore

- Organizzazione delle attività di riduzione costo

L'analisi funzionale

- Introduzione alle diverse metodologie

- Il FAST (Functional Analysis System Technique) per l'analisi del valore

- La prioritizzazione delle funzioni con l'AHP (Analytical Hierarchy Process)

- Il calcolo della coerenza delle valutazioni

Definire il target di costo per le funzioni

- Individuazione dei parametri misurabili delle funzioni

- La valutazione dell'adeguatezza della funzione

- Definizione del target di costo

Verifica del rapporto funzionalità/costo

- La classificazione dei costi aziendali (cenni)

- La scomposizione del costo del prodotto sulle funzioni

- Creazione della mappa del valore

- Analisi dei risultati e strategie di azione

Tecniche parametriche per la stima dei savings potenziali

- Introduzione all'analisi di regressione

- Individuazione dei fattori significativi

- Come ottenere la relazione parametrica, limiti ed errori nelle stime

La modalità "4P": Product&Production, Preparation, Process Introdurre la Lean manufacturing nel manufacturing

- Prerequisito: conoscere gli sprechi

- L'approccio Lean e i principi del Lean production system

- Produzione al Takt time

- Produzione "One Piece Flow"

- Produzione "Pull" (tirata)

- Fare entrare il Takt time nel progetto

- La scomposizione del prodotto in componenti nell'attuale sequenza di assemblaggio

- Le 7 idee

- La valutazione delle 7 idee

- Simulazioni e prototipazione del prodotto

- Simulazioni e process review

- Il piano di azioni per la costruzione del nuovo prodott

Continua a leggere

Obiettivi

- Elaborare un'efficace analisi del valore per individuare le aree critiche del rapporto funzionalità/costo

- Realizzare un'analisi funzionale macro

- Essere in grado di organizzare un team e le attività di riduzione costo, le diverse fasi, i ruoli, i rischi

- Stimare con tecniche parametriche e dati noti i driver di costo principali e i savings potenziali

- Valutare e gestire i rischi indotti da un'iniziativa di riduzione costo

- Introdurre i concetti Lean nel prodotto al fine di cogliere opportunità in fabbrica

Introduzione

- Le origini del target costing

- Cost management tradizionale vs.Target costing

- Step per l'implementazione del Design To Cost

- La definizione di valore

- Organizzazione delle attività di riduzione costo

L'analisi funzionale

- Introduzione alle diverse metodologie

- Il FAST (Functional Analysis System Technique) per l'analisi del valore

- La prioritizzazione delle funzioni con l'AHP (Analytical Hierarchy Process)

- Il calcolo della coerenza delle valutazioni

Definire il target di costo per le funzioni

- Individuazione dei parametri misurabili delle funzioni

- La valutazione dell'adeguatezza della funzione

- Definizione del target di costo

Verifica del rapporto funzionalità/costo

- La classificazione dei costi aziendali (cenni)

- La scomposizione del costo del prodotto sulle funzioni

- Creazione della mappa del valore

- Analisi dei risultati e strategie di azione

Tecniche parametriche per la stima dei savings potenziali

- Introduzione all'analisi di regressione

- Individuazione dei fattori significativi

- Come ottenere la relazione parametrica, limiti ed errori nelle stime

La modalità "4P": Product&Production, Preparation, Process Introdurre la Lean manufacturing nel manufacturing

- Prerequisito: conoscere gli sprechi

- L'approccio Lean e i principi del Lean production system

- Produzione al Takt time

- Produzione "One Piece Flow"

- Produzione "Pull" (tirata)

- Fare entrare il Takt time nel progetto

- La scomposizione del prodotto in componenti nell'attuale sequenza di assemblaggio

- Le 7 idee

- La valutazione delle 7 idee

- Simulazioni e prototipazione del prodotto

- Simulazioni e process review

- Il piano di azioni per la costruzione del nuovo prodott

Riduci

Mod. 2: Soluzioni per la riprogettazione

top

Obiettivi

- Ridurre il costo attraverso le tecniche di riduzione del numero di parti (Boothroyd - Trimming)

- Utilizzare il FAST (Functional Analisis System Technique) per individuare aree non a valore, nelle caratteristiche delle singole parti

- Imparare a individuare modifiche al progetto, capaci di migliorarne l'impatto economico, su fabbricazione e assemblaggio

- Organizzare e condurre analisi di dettaglio di prodotti della concorrenza

- Applicare le tecniche di riduzione della varietà e di standardizzazione per aumentare volumi e cogliere opportunità di riduzione costo

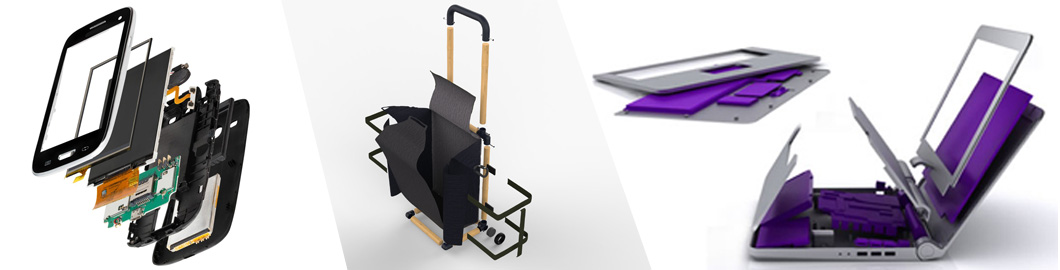

Semplificazione del prodotto

- Meno componenti, meno connessioni

- Progettazione prodotto e DFA

- Le 3 domande fondamentali per ridurre il numero di parti

- Il trimming per l'aggregazione di componenti mediante lo spostamento di funzioni

DFA Design For Assembly

- Il ruolo della simmetria di prodotto, come calcolarla

- Stimare il tempo di assemblaggio manuale ideale e dei relativi costi a partire dalle caratteristiche geometriche dei componenti

- Calcolo del DFA index

- Come ridurre i tempi di assemblaggio intervenendo sulla geometria delle parti

- L'assemblaggio automatico, accorgimenti e peculiarità

- Stima del costo di assemblaggio automatico, a partire dalle caratteristiche geometriche delle parti

- Ridurre la varietà delle parti e dei processi - Standardizzare

- Semplificare gli assemblaggi

- Facilitare la movimentazione

- Il ruolo della gravità e montaggi "top down"

- Cosa rende una parte difficile da assemblare

- Semplificazione dei metodi di fissaggio

- Procedura di analisi DFA

DFM Design For Manufacturing

- Principi generali

- Scelta della combinazione ottimale di materiale e processo produttivo; le matrici di selezione

- Tecniche parametriche di stima dei costi

- Analisi di producibilità

- L'allocazione delle tolleranze: i vantaggi sui costi dell'approccio statistico

Condurre un'analisi Tear down

- Organizzazione dell'attività

- Analisi delle funzioni e delle performance

- Tear down statico

- Tear down dinamico

- Tear down dei costi

- Tear down dei materiali

- Tear down dei processi

VRP e Tecniche di standardizzazione

- Gestione prodotto: varietà vs. standardizzazione

- L'analisi dei costi secondo l'approccio Variety Reduction Program

- Calcolo del Part index e Process index

- Standardizzazione e sequenza di processo

- Le 5 tecniche di riduzione della complessità

- Modularità di prodotto, vantaggi e svantaggi

- Impostare un'analisi Variety Reduction Program

- Design rules: creare uno standard di progettazione

Continua a leggere

Obiettivi

- Ridurre il costo attraverso le tecniche di riduzione del numero di parti (Boothroyd - Trimming)

- Utilizzare il FAST (Functional Analisis System Technique) per individuare aree non a valore, nelle caratteristiche delle singole parti

- Imparare a individuare modifiche al progetto, capaci di migliorarne l'impatto economico, su fabbricazione e assemblaggio

- Organizzare e condurre analisi di dettaglio di prodotti della concorrenza

- Applicare le tecniche di riduzione della varietà e di standardizzazione per aumentare volumi e cogliere opportunità di riduzione costo

Semplificazione del prodotto

- Meno componenti, meno connessioni

- Progettazione prodotto e DFA

- Le 3 domande fondamentali per ridurre il numero di parti

- Il trimming per l'aggregazione di componenti mediante lo spostamento di funzioni

DFA Design For Assembly

- Il ruolo della simmetria di prodotto, come calcolarla

- Stimare il tempo di assemblaggio manuale ideale e dei relativi costi a partire dalle caratteristiche geometriche dei componenti

- Calcolo del DFA index

- Come ridurre i tempi di assemblaggio intervenendo sulla geometria delle parti

- L'assemblaggio automatico, accorgimenti e peculiarità

- Stima del costo di assemblaggio automatico, a partire dalle caratteristiche geometriche delle parti

- Ridurre la varietà delle parti e dei processi - Standardizzare

- Semplificare gli assemblaggi

- Facilitare la movimentazione

- Il ruolo della gravità e montaggi "top down"

- Cosa rende una parte difficile da assemblare

- Semplificazione dei metodi di fissaggio

- Procedura di analisi DFA

DFM Design For Manufacturing

- Principi generali

- Scelta della combinazione ottimale di materiale e processo produttivo; le matrici di selezione

- Tecniche parametriche di stima dei costi

- Analisi di producibilità

- L'allocazione delle tolleranze: i vantaggi sui costi dell'approccio statistico

Condurre un'analisi Tear down

- Organizzazione dell'attività

- Analisi delle funzioni e delle performance

- Tear down statico

- Tear down dinamico

- Tear down dei costi

- Tear down dei materiali

- Tear down dei processi

VRP e Tecniche di standardizzazione

- Gestione prodotto: varietà vs. standardizzazione

- L'analisi dei costi secondo l'approccio Variety Reduction Program

- Calcolo del Part index e Process index

- Standardizzazione e sequenza di processo

- Le 5 tecniche di riduzione della complessità

- Modularità di prodotto, vantaggi e svantaggi

- Impostare un'analisi Variety Reduction Program

- Design rules: creare uno standard di progettazione

Riduci

Potrebbe interessarvi anche

Argomenti correlati

S

h

a

r

e